【応用編1】 三次元測定の基準面が及ぼす影響

基礎編1、2で面について解説しましたが、今回は応用編として、基準面の取り方によるその後の測定への影響についてより詳しく解説していこうと思います。

基準面について

基準面の解説をしていく前に、基準面の理解をしていないといけません。

もし、まだあまり理解が出来ていない場合は、基礎編を確認してから以下を読むとより理解できると思います。

評価へ影響が出てしまう基準面とは?

基準とする面を設定した場合、ほとんどの評価にこの基準とした面が影響してきます。

特に悪影響が出てしまう場合として、以下があります。

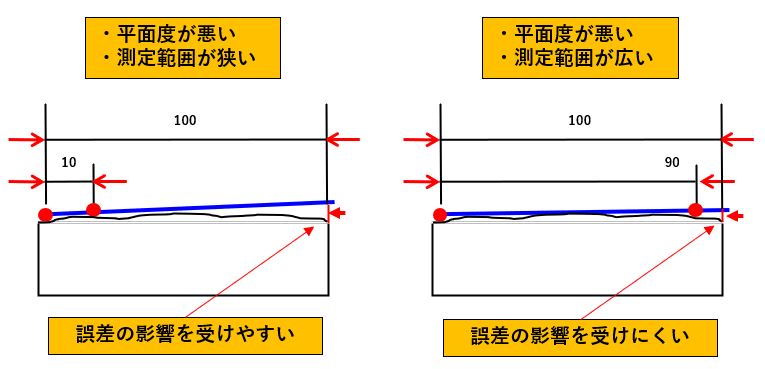

・平面度が悪い

・測定時にうまく測定ができていない

・測定する面の範囲が狭い

一概に測定範囲が広い方がいいわけではありませんが、誤差の影響を受けやすくなるため、できるだけ測定対象物全体で面を取ることが大事になります。

Z軸が傾くことでの評価への影響

基礎編でも解説した通り、測定した点を平均化して平面を作ります。

そのため、上記の面の場合はZが傾いてしまう可能性があります。

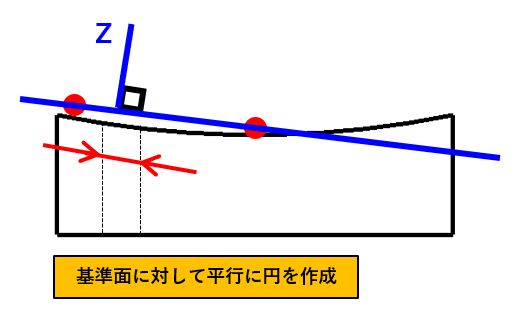

Z軸が傾いた場合の影響として、円の測定を行った場合で説明します。

基準面を設定後の要素は全て基準面に対して行われます。

そのため、基準面が傾いている場合は円も傾いてできてしまいます。

傾いた円は斜めになるため、直径や中心位置の評価に影響してくる場合があります。

細かいことのように感じますが、三次元測定ではミクロン台の評価を行うことも珍しくないため、しっかりと理解して測定を行うことが大事になってきます。

最適な面の測定方法

面の測定の際の最適な方法は製品によるので、一概に言えないと思っています。

製品の形状、図面指示など、様々な要素から、どこで面を測定するか?何点で測定するか?を判断する必要があります。

参考までに、私が測定する際に行っている方法を記載させて頂きます。

・図面上、加工基準としている面で測定を行う

・できる限り製品の全面で測定を行う

・測定した面は平面度を確認する

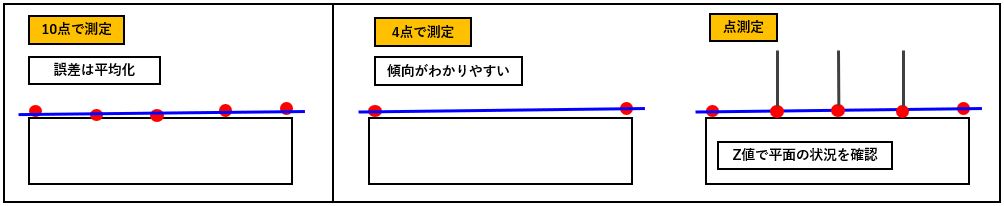

・4点で測定を行う(例外あり)

などを意識して測定を行っています。

平面度に関しては製品や大きさにもよって違いますが、0.03以内であれば問題ないと判断しています。

それ以上の場合は、再測定を行ったりします。

また、測定点数に関しては、状況にもよりますが、点数を増やすのではなく、大きい範囲で4点測定して面を作り、内側を測定してZの値で面の傾向がどうなっているかなどを確認することがあります。

特に大きい製品や歪みがでやすい製品に関しては、傾向を把握した上で何点で面を作るかを判断することもあります。

ただ測定結果を評価するだけではなく、これらを気を付けて基準面を作ることで、測定の信頼性をあげられると感じています。

2022年08月02日