【応用編2】 三次元測定での円の測定の注意点

基礎編でも解説しましたが、三次元測定で円の測定頻度は非常に多いです。

今回は三次元測定での円の測定の応用編として、より詳しく注意点などを解説していきます。

円の測定について

解説をしていく前に、円の測定について理解をしていないといけません。

もし、まだあまり理解が出来ていない場合は、基礎編を確認してから読んで頂けるとより理解できると思います。

穴の用途

穴の用途を理解、予想して測定を行うことが非常に大事になります。

用途を理解していない状態で測定を行うと、測定結果は問題なかったが、使用上NGとなってしまう場合があります。

製品に加工された穴の用途として、いくつかあります。

・基準ピンを差し込んで位置決めを行う

・相手部品がはまり込む

これが最も多いパターンではないかと思います。

上記の場合、重要となる要素として、

・直径

・ピッチ

・真円度

などがあります。

穴加工時の影響

よく図面ではΦ10H7などの表記がされることがあります。

Φ10H7の場合、Φ10.00~10.015までに入っていないとNGとなってしまいます。

Φ10の直径では加工方法として、リーマ、ボーリング加工などが考えられます。

それぐらいの小径の場合はそれほど気にしなくてもいいかもしれませんが、以下の場合は気を付けて測定を行った方がいいです。

・直径が大きい

・穴が深い

・歪みが出やすい製品

・コンタリング、ヘリカル加工した穴

上記の加工の場合には、【楕円になりやすい】【精度が出にくい】【測定具が扱いづらい】などがあります。

その場合は、測定の際に最低でも8点で測定を行い、真円度のグラフィックなどを確認するといいです

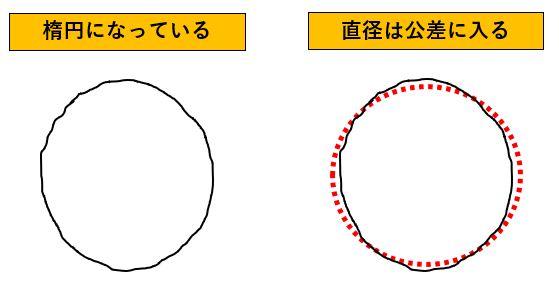

直径や真円度はあくまで平均なので、楕円になっており一部公差よりマイナスしていても真円度や直径自体は公差内に入ってしまう可能性があります。

その場合は、実際に使用する際にピンを入れようと思うと入らなく、使用上問題になってしまう可能性があるので注意が必要です。

弊社では特に穴の測定の際は注意して行っています。

・ピンゲージで確認

・8点以上で測定を行い、真円度を確認

・倣い測定で円の全周を測定して、グラフィックで確認

グラフィックで確認をすると、マイナスしている部分がないかも判断がつくため、不具合の防止にも繋がります。

円の倣い測定からグラフィック表示

2022年08月02日