【基礎編2】 三次元測定での面の測定について

今回は三次元測定を行う際の面の測定について解説していこうと思います。

基礎編1で説明した基準を作る上で必要となる要素です。

三次元測定を行ったことがない人からすると、面というのはあまり馴染みがないかもしれません。

ただし、三次元測定を行う上では、面は最も重要な要素と言ってもいいです。

なぜ面が重要?

座標系を作る際に、まず行うこととして、基準面を作ることが多いです。

基準とする面がうまく測定できていない場合、その後の測定結果に影響が出てしまいます。

面の測定について

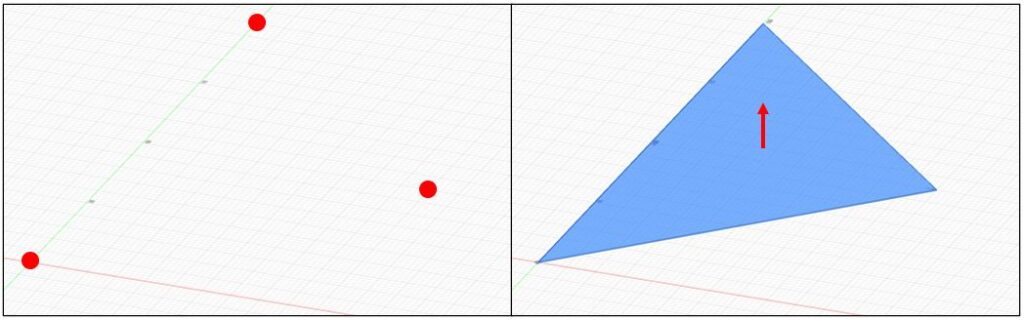

面を測定する場合、最低3点の点を測定する必要があります。

3点の点を測定した場合、必ず3点を通る面ができます。

そして、面を作ると面に対して垂直(面直)な線もできます。

この線を作ることが面の測定を行う一番の目的でもあります。

この線をZの基準(Z軸)と測定機に教えることで、三次元座標系を作る上でのZの基準ができます。

面測定時のポイント

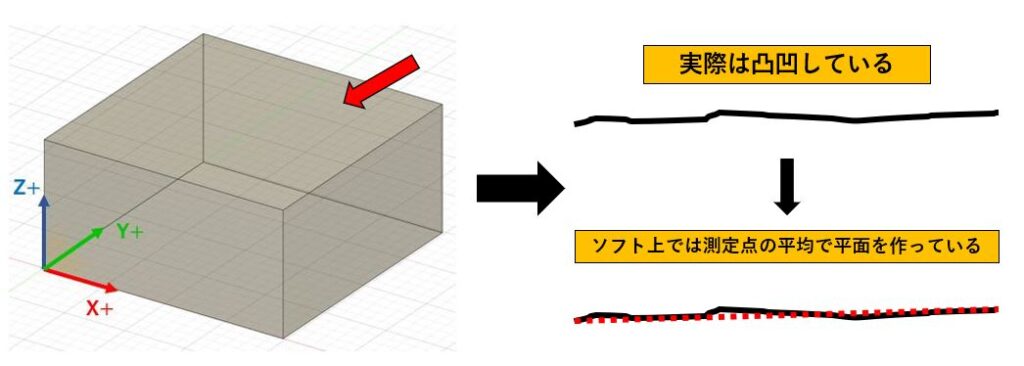

ソフト上で面の要素を作る際、必ず平面になります。

平面というのは、面のばらつきが0の面ということです。

ただし、実際の製品は少なからず凹凸があり、平面ではありません。

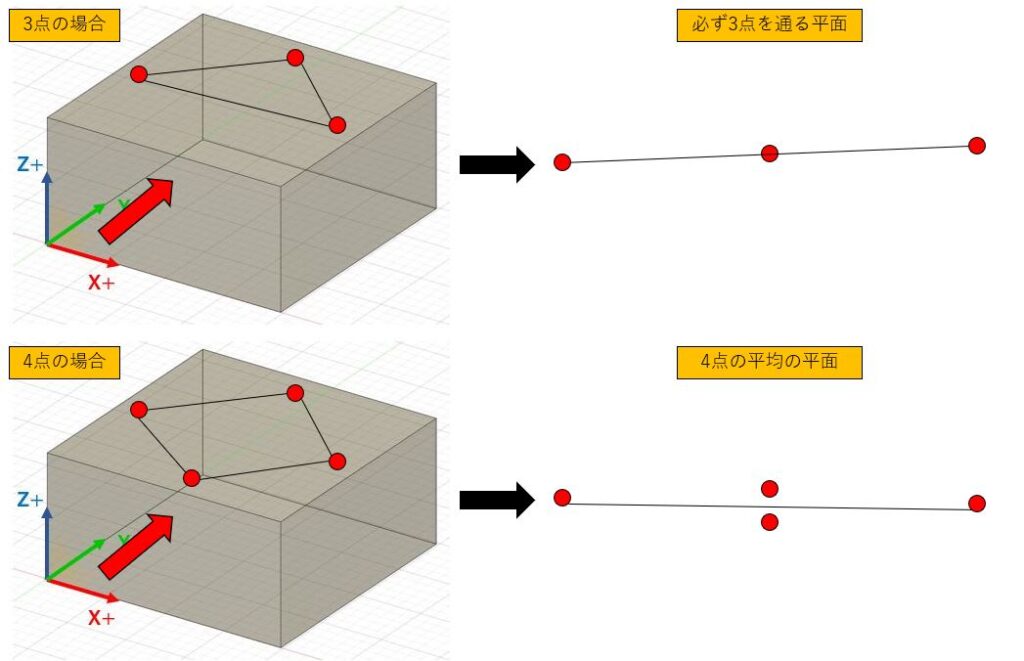

ここで大事になることが、3点で面を作ると必ず3点を通る面(ばらつきが0の面)になってしまうということです。

もし、3点の内、1点うまく測定ができていない場合は、その点も通る面ができてしまい、実際の製品との差ができてしまいます。

そこで、サワテツでは必ず面を作る際の最低点数(3点)+1点以上は測定するようにしています。

4点測定をして面を作る場合、面は必ず平面のため、全ての点を通る面は作れません。

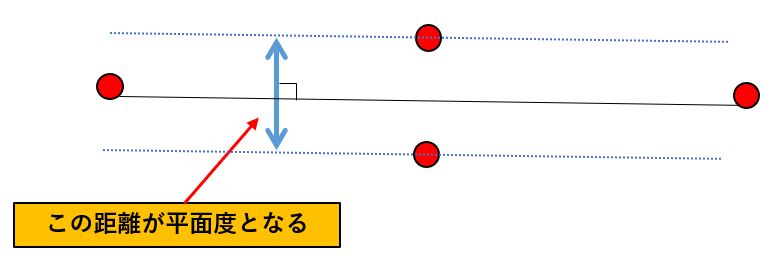

4点以上の点を測定した面は、測定した点の平均で平面を作成し、その面に対して最大、最小の誤差(平面度)を出すことが可能です。

測定後に平面度を確認することで、測定した面の状況を把握することが可能となります。

ワンポイントアドバイス

平面度の結果が悪い場合、以下の可能性があります。

・測定した点がうまく測定できていない

・加工時に歪みが出ていて平面度が悪い

平面度を常に意識することで、より正確な測定を行うことが可能です。

2022年07月21日