【レーザートラッカー】

- 兵庫県 船に設置してあるジャイロの位置・傾き測定

- 2025/04/17

経緯 新設した船に設置したジャイロの位置と傾きを測定したいが測定方法がないため困っているとのことでご依頼いただきました。…続きを読む

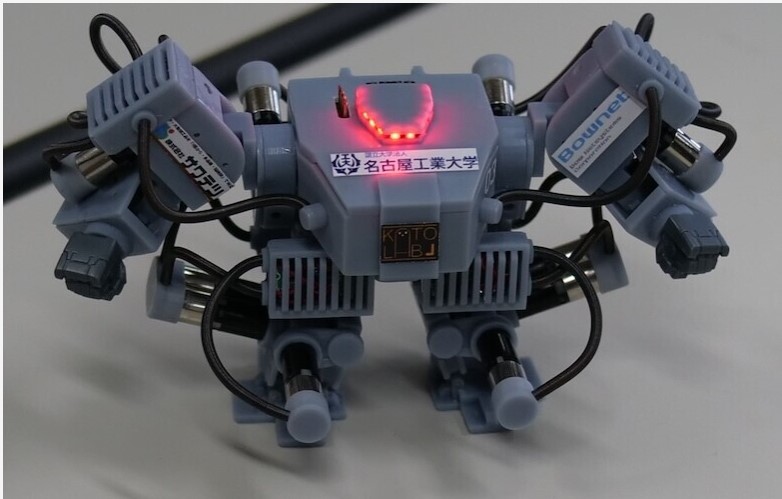

- 愛知県 世界最小ヒューマノイドロボットの測定

- 2024/08/24

国立大学法人名古屋工業大学の学生様からのご依頼で、学校に伺い測定を行いました。 経緯 「業者に測定をお願いしたいが、学…続きを読む

- 山形県 レーザートラッカーを使用しコンクリート打設のための墨出し

- 2024/05/23

水門の総合メーカー様からのご依頼で山形県のダムに伺い測定を行いました。 経緯 「ダムにある建屋工事にコンクリートを打設す…続きを読む

- 茨城県でレーザートラッカーを使用した風力発電用部品の三次元測定

- 2022/07/14

今回は茨城県へ風力発電用部品の三次元測定に行ってきました。 経緯 2か月前にご依頼を頂いた、大手風力発電関係の会社様から…続きを読む

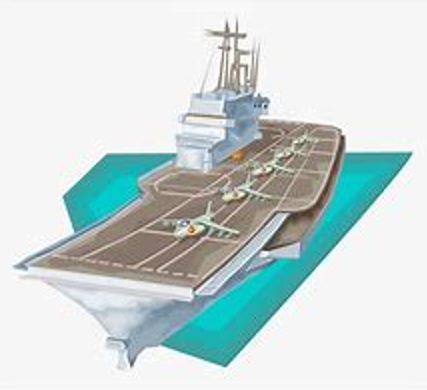

- 神奈川県でレーザートラッカーを使用した航空母艦の比較測定

- 2022/07/14

今回は神奈川県へ航空母艦の出張測定へ行ってきました。 経緯 以前、弊社の出張測定業務をHPで知って頂き、ご連絡頂いた関係…続きを読む

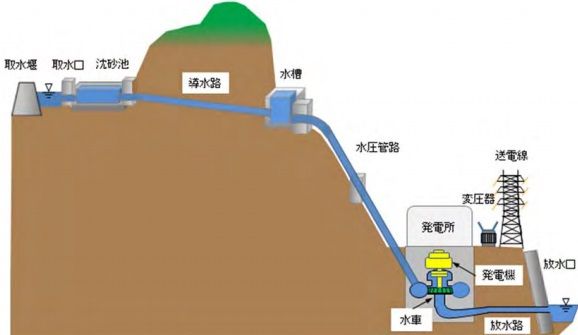

- 栃木県でレーザートラッカーを使用した水力発電用設備の三次元測定

- 2022/07/13

今回は大手電機メーカー様からのご依頼で、栃木県へ水力発電用設備の三次元測定を行いました。 経緯 水力発電用施設での測定を…続きを読む

- 群馬県でレーザートラッカーを使用した水力発電用配管の基準出し作業

- 2022/07/13

大手電機メーカー様からのご依頼で、群馬県へ水力発電用配管の基準出し作業へ行ってきました。 経緯 過去に何度か水力発電用施…続きを読む

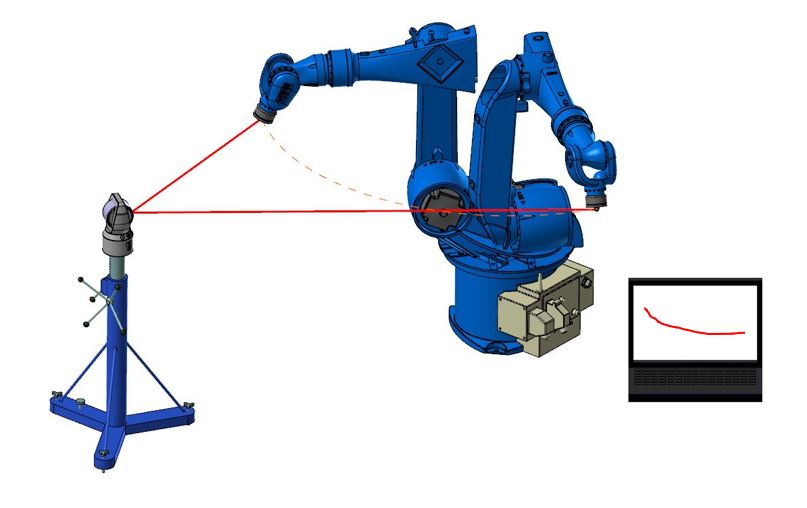

- 東京都でレーザートラッカーを使用したロボットの軌跡測定

- 2022/01/08

今回は東京都で大手光学機器メーカー様への出張測定でした。 経緯 ロボットの軌跡精度の評価をしたいとご依頼がありました。 …続きを読む

- 静岡県でレーザートラッカーを使用した大手自動車設備メーカーの設備の三次元測定

- 2022/01/08

2021年9月今回は静岡県で大手自動車メーカー様での車両検査設備の三次元測定となります。 経緯 毎年数回ご依頼を頂いてい…続きを読む

- 神奈川県でレーザートラッカーを使用したリニア設備の1/100単位の調整測定

- 2022/01/07

2021年1月今回は神奈川県でリニア設備の出張測定でした。約3か月間出張先に滞在して測定をする長期出張測定案件となります…続きを読む